油墨胶印配色方案及方法步骤

色差仪批发网 / 2024-10-23

油墨胶印配色是印刷工艺中的关键环节,其配色方案的合理性和方法步骤的规范性直接影响到印刷品的质量和色彩效果。以下将详细介绍油墨胶印配色方案及其方法步骤,以期为相关从业者提供参考。

一、配色方案

1. 原色油墨的选择

油墨胶印配色主要基于三原色原理,即黄、品红、青(Cyan、Magenta、Yellow,简称CMY)三原色。在实际应用中,通常还会使用到黑色(Black,简称K)作为补充色,形成CMYK四色体系。根据印刷需求,可选择不同种类的原色油墨,如深黄、透明黄、深红、透明红、靛蓝、透明青以及深黑、蓝黑、透明黑等。

2. 配色比例的确定

配色比例的确定依据是目标色彩。这可以通过以下几种方式实现:

使用分光光度仪:通过测量实体样品的光谱信息,计算L*a*b*值,以确定所需油墨的配色比例。

数字色彩文件:从客户或InkFormulation软件库中导入CxF等数字色彩文件,直接获取配色比例。

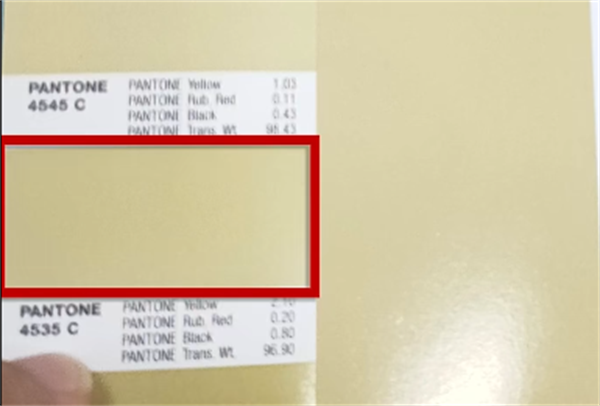

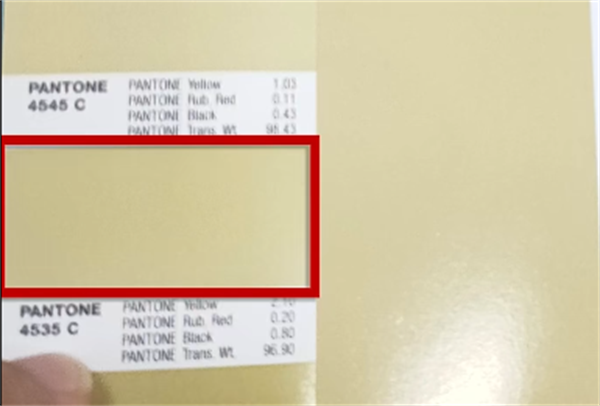

色库选择:从数字色库中选择与目标色彩相近的色彩,并依据其提供的配色比例进行调配。

3. 配方调整与优化

在实际配色过程中,由于油墨的批次差异、印刷基材的不同以及印刷工艺的影响,可能需要对初步确定的配方进行调整与优化。这可以通过试制刮样、测量刮样色彩并对比目标色彩来实现,必要时使用InkFormulation软件进行配方修正。

二、方法步骤

1. 油墨来料检验

在配色前,需对来料油墨进行检验,确保其符合质量标准且批次间一致性良好。这可以通过制作油墨刮样并使用分光光度仪进行测量来完成。

2. 协定规格与目标色彩定义

明确印刷作业的色彩规格,通常依据彩通Pantone参考或其他数字色彩标准。定义目标色彩时,可结合分光光度仪测量、数字色彩文件导入或色库选择等方法。

3. 测量印刷基材

印刷基材的颜色对最终色彩效果有重要影响。因此,在配色前需使用分光光度仪对基材进行测量,并在配方计算中考虑其影响。

4. 调配油墨

根据确定的配色比例,使用电子秤精确称取各色油墨,并在调墨台上混合均匀。注意控制油墨的粘度和颜料的均匀程度,确保调配出的油墨符合要求。

5. 制作刮样与测量

按照一定比例混合胶印油墨后,制作刮样。使用分光光度仪从多个点位测量刮样的光谱值,并计算平均值。将刮样测量值与目标色彩进行对比,计算Delta E值以评估色差是否符合要求。

6. 配方修正与再调配

若刮样测量值与目标色彩存在显著差异,需使用InkFormulation软件进行配方修正。重新调配油墨并制作新刮样进行测量,直至达到要求的色差范围内。

7. 保存配方与记录

一旦确定配方符合要求,需将其保存以备今后使用。同时记录所用原色油墨的比例、油墨型号、出厂批号、冲淡剂种类及用量等信息,以便追溯和复配。

8. 质量控制与问题解决

利用质量控制软件对配方进行快速比较和分析,确保色彩规格和报表信息的准确性。在印刷过程中如遇色彩问题,可及时通过InkFormulation软件修正配方并快速调整油墨配比。

三、注意事项

严格遵循配方比例:在调配油墨时,必须严格按照配方比例进行混合,以确保色彩效果的稳定性和一致性。

注意油墨粘度和颜料均匀度:不同的油墨粘度和颜料均匀度会影响印刷效果,需加以控制。

考虑印刷基材和工艺要求:不同的印刷基材和工艺对油墨的表现有影响,需在配色时加以考虑。

使用现代配色技术:现代电脑配色技术具有高效、准确、方便等优点,建议在实际生产中加以应用。

综上所述,油墨胶印配色方案及方法步骤的规范性和科学性对于印刷品的质量和色彩效果至关重要。通过合理选择原色油墨、精确确定配色比例、严格遵循调配步骤以及应用现代配色技术,可以实现高效、准确的油墨配色工作。

客服一

客服一