色差控制的程序和标准流程

色差仪批发网 / 2024-03-11

1.目的

为规范我司样品、物料、产品的颜色管理,控制色差的幅度,特制定本控制程序。

2.范围

公司与产品相关的样品、物料、产品的颜色,均在此管理范围之内。

3.职责

3.1、业务根据客户的需求,让客户提供所需标准色卡号或者颜色样品。

3.2、技术负责相关的标准色卡号制定和样品的制作及生产时颜色的调配和生产工艺的控制。

3.3、品质负责报检时对样品色差的测试和判定,以及旧样品的签核,并且负责车间生产时对照样品来判定产品色差允收于否。

3.4、生产负责按照给定的标准和工艺参数及时生产合格产品。

4.定义:

4.1、色差控制:就是把标准颜色量化以后,用色差计这种电子显示仪器测试后比对的可视化的控制方法。

4.2、色差:色差又称色像差用ΔE表示,是透镜成像的一个严重缺陷,色差简单来说就是颜色的差别,发生在多色光为光源的情况下,单色光不产生色差。

4.3、色差计:色差计又称为便携式色度仪、色彩分析仪、色彩色差计。色差计是一种简单的颜色偏差测试仪器,即制作一块模拟与人眼感色灵敏度相当的分光特性的滤光片,用它对样板进行测光,关键是设计这种感光器的分光灵敏度特性,并能在某种光源下通过电脑软件测定并显示出色差值(CR-10便携式色差计)。

4.4、色卡:色卡是自然界存在的颜色在某种材质(如:纸、面料、塑胶等)上的体现,用于色彩选择、比对、沟通,是色彩实现在一定范围内统一标准的工具(潘通色卡)。

4.5标准色差CA(ChromaticAberration)即色差,CA(Area)值用来衡量图像的色差水平,这个值越低说明品质越好。

0-0.5:可以忽略,肉眼难以辨认出;

0.5-1.0:很低,只有受过长期专业训练的人才能勉强发现;

1.0-1.5:中等,高倍率输出时时常看到,中等镜头的表现;

大于1.5:严重,高倍率输出时非常明显,镜头表现糟糕。

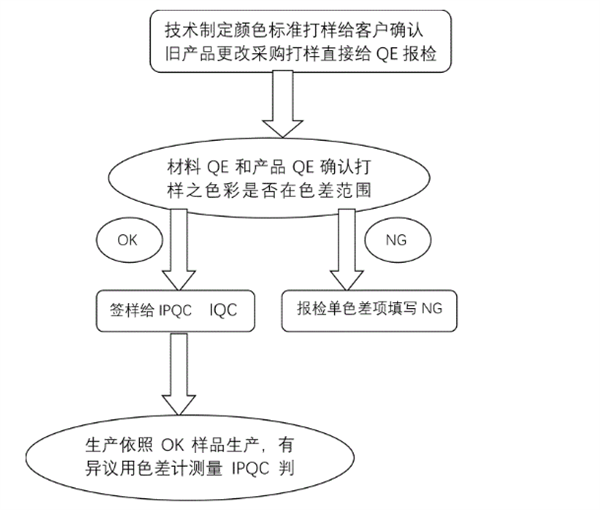

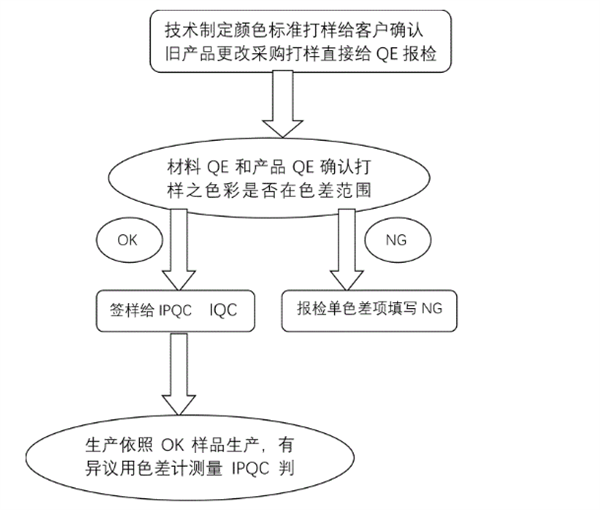

5.工作程序

5.1颜色标准制定

5.1.1业务从客户处获取客户所需要的颜色标准(标准色卡号)

5.1.2.技术打样制作颜色标准给客户确认OK后签样,并把色卡号记录到相关文件中

5.2样品确认

5.2.1新产品样品技术项目负责人初步确认OK后送新产品QE报检,新产品QE按照产品检验等级测量色差是否在标准范围内,报检单必须显示此信息,报检合格后签样给IQC和车间IPQC

5.2.2由于材料变更(供应商更改,工程变更,技术变更等)对变更的材料(包含油漆、油墨)做色差确认,采购给供应商下单时,必须涉及到技术的颜色标准,采购打样回来给材料QE报检,材料QE根据材料检验等级测量色差是否在标准范围内,报检单必须显示此信息,报检合格后签样,给IQC和车间IPQC

5.2.3现场生产之旧样品更换由楼层QE对照材料QE或者技术所签样品签定。

5.3生产色差控制(进料、制程、成品)

5.3.1.进料色差管控:供应商来料后IQC依据《AQL抽样标准》、规格书、图纸、样品进行抽样检验,与QE所签样品比对判定。来料颜色肉眼判定有疑议,使用色差仪测定,参照材料检验等级中色差接受标准进行判定;并将检验结果记录于IQC检验报告。

5.3.2.制程色差管制:.生产部门各工序每生产一批产品须先提交首件给IPQC确认,IPQC确认其颜色色差范围与样板符合,有疑议的用色差计测量后判定,然后签首件样品给生产作为参照,生产中IPQC巡检,QC全检均对照首件样品检验,首件和巡检时发现有颜色异常的立即提出知会工程查明原因并改善。

5.3.3.成品色差管控:OQC依AQL抽样标准、《检验规范》进行成品抽检,颜色以样品比对判定,成品颜色肉眼判定有疑议,使用色差仪测定,参照产品检验等级色差接受标准进行判定,并将检验结果记录于《出货检验报告》。检验合格成品入库;不合格成品依据不合格程序处理。

5.4.颜色变更:如果客户或者技术需要颜色变更,技术打样报检确认OK后,提出变更通知单,会签个单位,同时工程更新相关参数,SOP等。接到变更通知单,现场IPQC,IQC同时更新样品。

5.5、样品的保存:产品暴露在空气中由于湿度、温度等的影响时间长了颜色会发生变化,

为了标准样品的储存:经承认后的样品需保存在温度25±10度,温度RH50±15%;有效期限为1年。如果过期,楼层QE依照旧样品更新签核新的样品,旧样品回收。

6、相关文件

《设计和开发控制程序》

客服一

客服一